要判断片剂配方是否需要造粒,可以测试其流动性,其中一种方法是测量粉体的休止角。较小的休止角表明粉体具有良好的流动性,适用于直接压片;较大的休止角则意味着粉体流动性较差,可能导致在压片机中出现架桥、堵塞或鼠洞效应,因此需要进行造粒处理。

在某些情况下,片剂配方既不需要干法造粒,也不需要湿法造粒,而是可以直接压片。这种工艺是成本效益的制剂方法。其基本流程包括:将API及所需辅料加入混合机中充分混合,随后直接送入压片机进行压片,无需额外步骤。这种工艺特别适用于对热和湿度敏感的API。然而,需要注意混合均匀性验证,以确保粉体混合程度适宜,避免过度混合或混合不足。

造粒的主要目的是制备更大颗粒,减少细粉含量,并提高粉体的流动性。造粒分为干法造粒和湿法造粒。在造粒前,必须完成配方的基础成分配制,包括API和辅料(不包括润滑剂)。

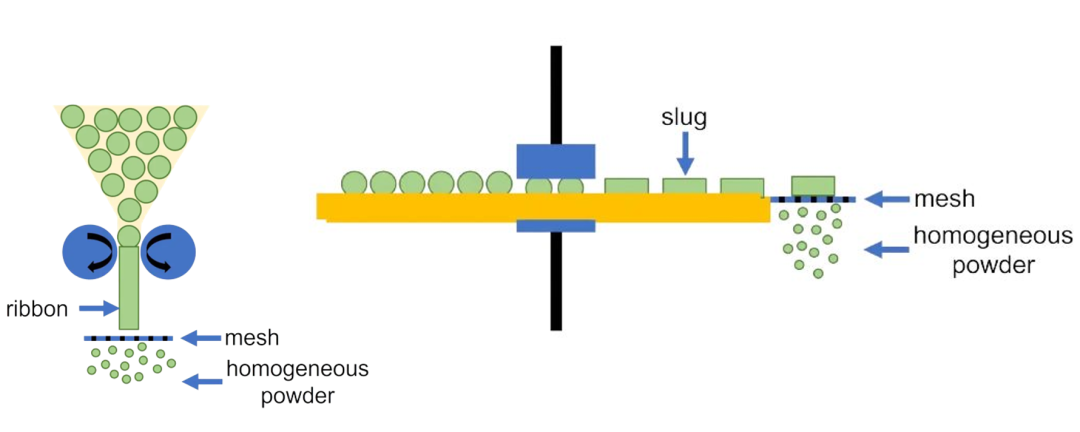

干法造粒是一种无需使用液体的颗粒化方法,适用于对水分或热敏感的配方。干法造粒的主要工艺包括压块法和辊压法。压块法是通过压片机制备较大块状片,由于粉体流动性较差,slug的重量可能会有所不同。之后,将slug送入整粒机,破碎成所需大小的颗粒,再经过二次压片形成最终片剂。辊压法则是使用辊压机进行压实,粉体从料斗进入辊压机,两辊轮将粉体压实成带状物(ribbon),随后通过整粒机,被迫通过筛网,形成所需粒径的颗粒。与其他造粒方法相比,干法造粒较为复杂,但由于适用性广,仍然是常见的造粒方式之一。

湿法造粒的主要目标是促进粉体颗粒的聚集,使其形成均匀的颗粒。湿法造粒通常需要加入黏合剂,以溶液或悬浮液的形式加入配方。理想情况下,所用液体应无毒,通常使用水,但在某些情况下也可能使用其他溶剂。流化床造粒法是湿法造粒的方式之一,因为所有工艺步骤均可在同一设备内完成。首先,热空气使粉体悬浮;在悬浮过程中喷洒黏合剂溶液,颗粒之间形成液桥;随着喷洒和搅拌的持续进行,颗粒逐渐增大并形成稳定结构。喷雾停止后,继续通入热空气进行干燥。

湿法造粒可使用不同类型的设备,包括流化床造粒机、行星混合造粒机和高速剪切造粒机。

无论采用湿法还是干法造粒,颗粒形成后通常需要进行整粒,以去除过大或过小的颗粒,并确保颗粒大小分布均匀。整粒后,还需进行最终混合,并在此过程中加入润滑剂。润滑剂的作用是包覆颗粒表面,使其在压片机中更顺畅地流动。